Metody prediktivní údržby

Když se řekne údržba, je třeba také zmínit její následující metody: reaktivní, preventivní a prediktivní údržba strojů a přístrojů a údržba z důvodu spolehlivosti.

Reaktivní údržba nezabrání mechanickým selháním - v tomto případě se úkony dělají až po samotném selhání. Během preventivní údržby vykonává údržbář úkony podle předepsaného rozvrhu po určitém počtu běhů zařízení.

Prediktivní údržba je založená na potřebě vykonávat údržbu podle aktuálních podmínek a stavu konkrétního stroje nebo zařízení.

Prediktivní údržba je z důvodu spolehlivosti nejucelenější přístup údržby a zahrnuje kritický a kontextový přístup k technice.

Z výzkumů vyplývá, že více jak 55 % prací údržby je stále vykonáváno v reaktivním režimu. Změna metody údržby vyžaduje investici do diagnostické a monitorovací výbavy, školení personálu v použití přístrojů, metodologii a terminologii. I když všechny metody údržby znamenají počáteční náklady, v některých procesech mohou být náklady z důvodu výpadků mnohem vyšší. Například, přechod z reaktivní na preventivní metodu údržby může znamenat úsporu nákladů 8 až 12 %, v případě, že se provádí správně.

Měření vibrací

Od dob, kdy byly stroje a hlavně motory, které je poháněly, poprvé zhotoveny pro potřeby průmyslu, začali se inženýři zajímat o problematiku snížení vibrací a jejich analýzu. Průlomem bylo použití piezoelektrických akcelerometrů, které měnily vibrace na elektrický signál, který mohl být analyzován. Vibrace je v praxi téměř nemožné odstranit úplně. Vibrace mohou pocházet z odchylky těžiště od osy rotace, vůle nebo valivého tření. Vibrace malých rozsahů mohou velmi často vlivem rezonanční frekvence způsobit kritické vibrace některých částí stroje.

Vibrace jsou definovány jako kmitavý pohyb vůči referenčnímu bodu. Počet plných cyklů pohybů vůči referenčnímu bodu během jedné sekundy se nazývá frekvence. Vibrace se mohou objevovat jako jednotlivý signál s oddělenou frekvencí nebo jako sada signálů různých frekvencí, které je obtížné interpretovat v časové doméně. Rozložení těchto signálů na základní složky a jejich zobrazení v rámci frekvenční oblasti výrazně usnadňuje interpretaci a analýzu. U mechanických strojů spadá energie z jejich vibrací do relativně úzkého frekvenčního rozsahu od 10 Hz do 1000 Hz, i když v mnohých systémech se vibrace měří až do 10 kHz, aby se diagnostikovala určitá charakteristika harmonických vibrujících součástí stroje, které se objevují ve vyšších frekvencích.

Měření vibrací rotačních součástí přístroje je jedním z diagnostických nástrojů pro vyhodnocení technického stavu zařízení. Změny ve vibracích mohou znamenat zhoršení stavu přístroje 1 až 9 měsíců před samotným selháním.

Zvýšené vibrace mohou být způsobeny následujícími důvody

- Špatnou vyvážeností

- Nesousostí

- Mechanickou vůlí

- Poškozenými ložisky

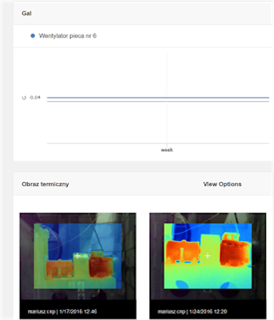

Během měření vibrací je vždy vhodné korelovat data s termografickým měřením. Zvýšené vibrace velmi často způsobují vyšší teplotu pohonu. Tento přístup vám umožní přesně zjistit konkrétní opotřebenou součástku, která způsobuje tření a tím pádem i zvýšené vibrace. (obrázek 1).

Obrázek 1

Termografické měření

Termografické měření je vykonávané pomocí termokamer. Transformují infračervené spektrum na elektronické signály, které jsou poté zpracované, a zobrazí tak rozložení teploty na obrazovce.

Nejdůležitější součásti termokamery jsou: optický systém, detektor záření a systém zpracování a vizualizace. Detekční modul je nejpropracovanější části jakékoliv termokamery. V dnešní době jsou nejpoužívanější nechlazená mikrobolometrická pole FPA. Většina dostupných termokamer jsou radiometrické kamery, které umožňují měření teploty v kterémkoliv bodě zaznamenaného termogramu.

Termovize je bezkontaktní metoda, která umožňuje včasné odhalení jakýchkoliv symptomů opotřebení zařízení, až 12 týdnů před samotným selháním.

Bez ohledu na metodu údržby a zvolenou metodu termografického měření si musíte pamatovat několik pravidel pro použití termogramů. V první řadě, pokud sledujete elektrická a mechanická zařízení, musí být tyto příslušně zatížené. Z důvodu předimenzování většiny strojů a zařízení, je obtížné provozovat je ve jmenovitých provozních podmínkách. Proto se předpokládá, že minimální zatížení elektrických zařízení, které umožňuje termografickou kontrolu, je 30 % jmenovité hodnoty.

Obrázek 2

Termografické měření během údržby často vyžaduje dodatečná měření, aby mohla být přesně zjištěna příčina zvýšení teploty zkoumaného objektu.

Nejlepším příkladem je diagnostika elektrického motoru, kde zvýšení teploty může být způsobené následujícími důvody:

- Přetížení;

- Nevhodná ventilace;

- Přítomnost vyšších harmonických složek napětí v napájení motoru nebo fázová asymetrie ;

- Ložiskové proudy;

- Zvýšené tření ložisek;

- Axiální odchylka hřídelí motoru a stroje, který pohání;

První příčina může být jednoduše zjištěna měřením proudu pomocí klešťáku a porovnáním výsledků se štítkovými hodnotami motoru.

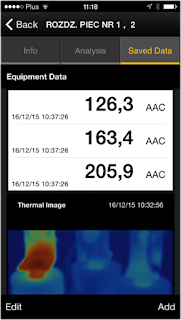

Podobně, za použití termografického měření elektrického rozvaděče, můžete tyto výsledky zkombinovat s daty měření proudu pomocí souběžného zobrazení dat z klešťáku na obrazovce termokamery nebo vašeho smartphonu. Toto vám umožní správně vyhodnotit termogram v případě nerovnoměrného rozložení teploty v přípojnici nebo stykači. (obrázek 2 a 3).

Obrázek 3

Musíme ovšem zmínit, že v kamerách, které zaznamenávají infračervené spektrum, není možné použít klasické skleněné objektivy, které znáte z videokamer. Křemenné sklo vysoce propouští viditelné záření, ale s vlnovou délkou tepelného záření tato propustnost prudce klesá. Objektiv termokamery by měl zaručit dobrou propustnost infračervené vlnové délky. Toho se dá docílit použitím materiálů, jako jsou: germanium (Ge), chalkogenidové sklo, selenid zinku (ZnSe) a sulfid zinečnatý (ZnS).

Fluke Connect

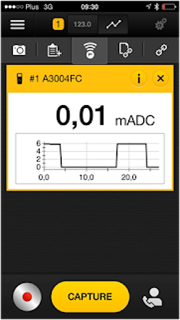

Komunikace mezi měřícím zařízeními, přenos dat a analýza dat v cloudu se staly díky řešení Fluke Connect realitou. Tento systém byl zapracován do více než 25 měřících zařízení a každé nové zařízení uvedené na trh tyto funkce obsahuje. Nedílnou součástí systému je mobilní aplikace, kterou si můžete zdarma stáhnout z Google Play nebo App Store. Můžete ji tedy použít na zařízeních Android i iOS. Tato aplikace umožňuje přiřadit měření k určitému zařízení. Z dlouhodobého hlediska vám měření vykonávané tímto způsobem umožní vytvořit sadu různých dat z vašich měřících zařízení, jako jsou: multimetry, klešťáky, vibrometry, termokamery nebo síťové analyzátory. Data z vašeho mobilního zařízení jsou odeslána do cloudu, kde můžete analyzovat korelaci mezi proměnnými a vyvodit závěry ze stavu diagnostikovaných zařízení. Bezdrátová komunikace mezi měřícími zařízeními a vaším mobilním zařízením (pomocí protokolů Bluetooth nebo Wi-Fi) umožňuje vzdálené ovládání a vykonávání měření z bezpečné vzdálenosti. Dalším příkladem systému Fluke Connect v praxi je provádění měření za zavřenými dveřmi elektrického rozvaděče. Po připojení měřícího zařízení k hlavnímu napájení jej můžete nechat v rozvaděči a data budou z bezpečné vzdálenosti zobrazena na obrazovce vašeho smartphonu (obrázek 5).

Obrázek 5

Měřící zařízení může bezdrátově komunikovat s mobilním zařízením, kde si můžete zobrazit aktuální trend měřených hodnot.

A co víc, služba Fluke Connect vám také umožňuje sdílení vašich dat s ostatními uživateli ve vašem týmu. Díky tomu můžete také posílat zprávy ostatním členům vašeho týmu, v případě, že je potřeba jejich zásah. Systém Fluke Connect umožňuje optimalizaci měření a také analýzu sbíraných dat, což je velmi ceněno u oddělení údržby, kde se musí různá měření provádět na pravidelné bázi. K datům můžete přistupovat přes webový prohlížeč, pomocí kterého můžete data jednoduše a rychle stáhnout do vašeho počítače a vytvářet tak reporty.

Pokud budete mít k článku nějak dotazy. Neváhejte nás kontaktovat (například formulářem níže).

Dotaz na další podrobnosti

Položky označené hvězdičkou (*) jsou povinné.

*Vaše údaje zpracováváme na základě oprávněného zájmu, dle našich zásad o ochraně osobních údajů.

Váš dotaz bude odeslán naším specialistům. Brzo se Vám ozveme.

Ing. Jaroslav Smetana

Telefon: +420 241 762 724

Ing. Tomáš Kmoch

Telefon: +420 603 437 182 - pracoviště České Budějovice

Termovizní kamera Fluke TiS20+ MAX

Termovizní kamera Fluke TiS20+ MAX s rozlišením 120 x 90 pixelů je vhodná pro kontroly vytápění, klimatizace, ventilace (HVAC) a v omezené míře také na kontrolu elektrických rozvaděčů a motorů v závodě.

Termovizní kamera Fluke TiS75+

Termovizní kamera Fluke TiS75+ s rozlišením 384 x 288 pixelů se dokonale hodí pro kontroly elektrických zařízení, motorů, stavu budov a dalších zařízení.

Termokamera Fluke TiS60+

Termokamera Fluke TiS60+ nabízí rozlišení 320 x 240 bodů a měří v rozsahu −20° C až 400 ° C a zachycuje teplotní rozdíly z větší vzdálenosti než předchozí model.

Termovizní kamera Fluke TiS55+

Termovizní kamera Fluke TiS55+ s rozlišením 256 x 192 pixelů je vhodná pro použití v průmyslovém prostředí. Termokamera je vybavena funkcí pro čtení QR kódů.